アルミニウム溶解・鋳造技術の継続的な向上と革新

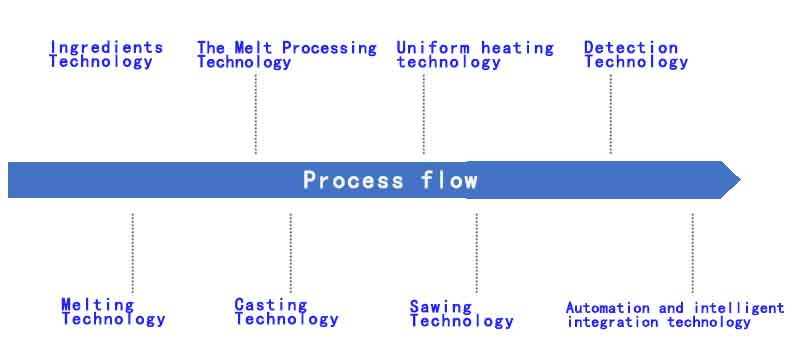

アルミニウムの溶解および鋳造技術は、主にシート、ストリップ、フォイルおよびチューブ、ロッドおよびプロファイルブランクの製造プロセスに含まれるさまざまな技術を指します。浸漬、切断、テスト、自動化、インテリジェントな統合などのテクノロジー。現在、鋳造工場の最も基本的な設備構成は、溶解保持炉(またはアルミニウム溶解炉および保持炉)、洗浄機、オンライン処理システム、鋳造機などです。

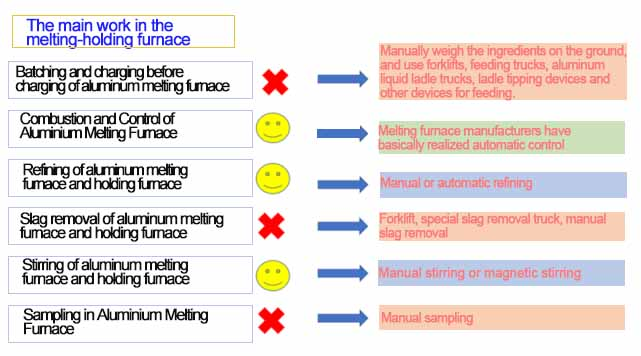

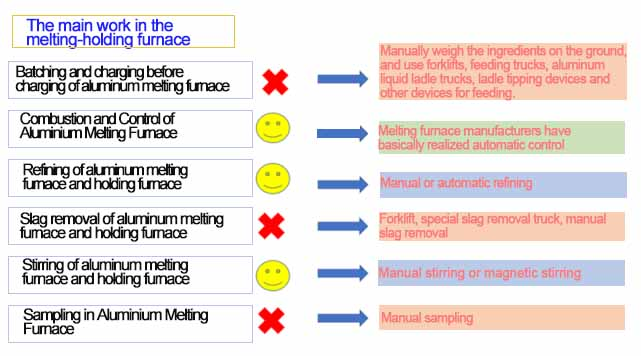

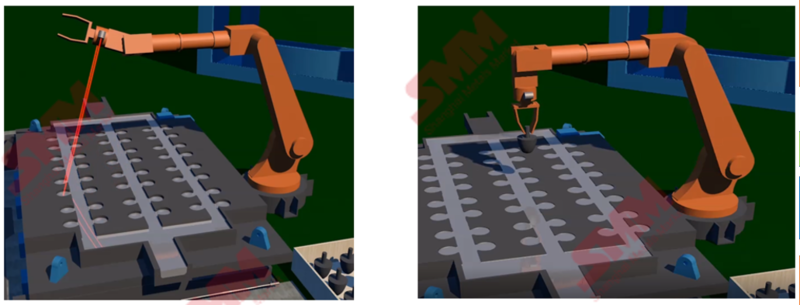

鋳造工場の実際の生産状況から、主な作業には、供給、スラグ除去、供給、精錬、金型修理、洗浄、吊り上げ、輸送、配置、積み降ろし、梱包、積み込みなどが含まれます。液体原料、固体原料、炉側精製などがあります。実際の運用では、現在のアルミニウムの漏れ検出と鋳造段階での栓抜きには依然として手作業が必要であり、作業負荷が大きく、リスク要因も高くなります。また、終了後のパージや金型のメンテナンスにも手作業が必要となります。それに比べて、自動制御やインゴットの吊り下げなどの作業はほとんど解決されています。鋳塊を鋳造し、引き上げた後、保管ローラーテーブル、鋸盤、均熱炉(均熱室、冷却室、供給車等を含む)、自動積重ね・段積み装置(スタッカー、スタッカー、搬送日)車両等を経て、 .)、探傷器、計量、梱包、積み込み、その他のシステムが MES システムによって補完され、プロセス全体が接続され、インテリジェントで連続的な生産が実現されます。

そのため、設備配置の偏りや生産ライン間の物流連携が不十分であるなどの課題が依然として残っているのが現状です。しかし、技術の発展に伴い、現在では設備の複合応用や調整が異なる管理システムを通じて連携され、生産効率が向上しています。それは改良され、鋳造工場はインテリジェンスを目指して発展しました。

アルミニウムの溶解・鋳造技術の応用の現状から、現在利用されている技術は主に溶解加熱技術、溶解加工技術、鋳造技術、その他の工房技術が挙げられます。溶融加熱技術としては、電気加熱や循環加熱のほか、ガス加熱における蓄熱式燃焼や高速バーナー燃焼が最も一般的に使用されています。溶湯処理技術には、炉前処理、炉内処理、オンライン脱ガス、スラグ除去、結晶粒微細化などの技術が含まれます。鋳造技術には、平板インゴット、丸インゴット、鋳造および圧延ストリップ技術が含まれ、その他のワークショップ技術には浸漬技術、冷却技術、鋸引き技術などが含まれます。

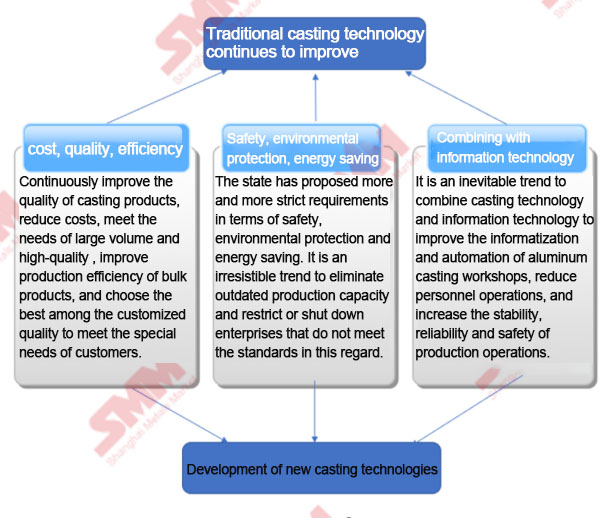

現在、鋳造技術の発展は主に複数の鋳造技術の共存によるものであり、製品に対するコスト、品質、効率の要求はこれまでと同様に高く、環境保護、省エネ、安全性の要求も高まっています。徐々に強化されていきます。新しいテクノロジーが次々と登場するにつれて、時代遅れのテクノロジーは徐々に廃止されます。

業界の競争、国家政策の規制と指導、鋳造技術の継続的な向上のニーズにより、コストの削減、製品の品質の向上、生産効率の向上にさらに注意を払うだけでなく、環境保護、省エネ、安全性の要件。情報技術との組み合わせは避けられない傾向となっています。

コスト削減、効率向上、環境保護、省エネが新しいアルミニウム鋳造技術の主な開発方向です

供給およびスラグ除去技術には、主に自動供給車両と自動スラグ除去車両があります。炉前の固形物、液体物、スラグスキミングの添加作業に使用します。

炉前での電解液の前処理には溶融処理技術におけるアルカリ除去装置を使用し、炉前では人手による精製ではなく精製車精製技術を採用し安全性を向上させています。炉側回転脱気装置は主に炉内での精製に使用され、人間の介入を必要とせず、効果的に効率が向上し、安全性も向上します。また、電磁濾過は、

主にオンライン濾過に使用され、濾過精度が高く、基本的に不純物の混入がなく、分解・設置が容易であるという利点があります。超音波脱泡装置により不純物の混入がなく、水素除去率は70%と高く、微細化しながら粒子を微細化することができます。

高品質のアルミニウム合金溶湯およびビレットを継続的に取得するという基本的な要件の下で、溶解および鋳造技術は、バルク製品の生産効率とカスタマイズされた製品の品質の要件をさらに満たす必要があります。ワークショップオートメーションとインテリジェント生産の普及により、生産効率が大幅に向上し、バルク製品のニーズを満たすことができます。同時に、最新の溶湯精製技術と鋳造技術の推進を加速することで、カスタマイズされた製品の品質要件を効果的に向上させることができ、最終的にはインテリジェンスと自動化によって補完されます。統合された技術により、工場生産の安定性、安全性、信頼性が完全に向上し、環境保護と省エネの観点から工場の先進性が確保されます。

投稿日時: 2022 年 8 月 15 日